インパクトプレスによる

電池用アルミケース

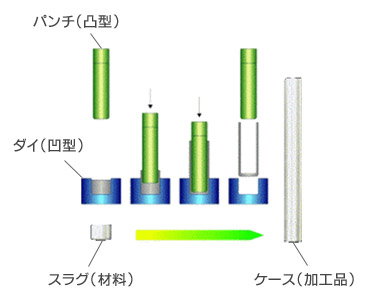

インパクトプレスとは

- 1型1工程で深い金属加工が可能

- 金属が衝撃圧力により流体の様に変形しパンチに沿って伸びる

- 瞬間に220度ほどの熱を発し高圧力下で変形する

- 残留応力が少ない

- ほぼ均一に加工硬化する

鍛造と同様に金属組織が細かくなり引張強度、硬度が高くなる - アルミや銅など柔らかい金属しか加工できない

深絞りプレスとは

- 板材を、パンチと呼ばれる凸型とダイス(凹型)の間に挟んでプレスし、複数回に分けて深い形状を得る加工法。側壁の部分に、ダイスの外側の周囲部分から材料が流入しながら深く絞っていくので、板厚の減少をあまり伴わないのが特徴。

深い絞りの場合は10数工程にわけて行う。 - 長方体を作る場合長辺より短辺が厚くなってしまう。

- 残留応力が大きく金属疲労も大きいステンレスの場合時効割れが発生する場合がある。

(時効割れ:加工後10年ほどで突然ヒビや裂けができる)

インパクトプレスの長所、短所

長所

- 金型が少ない(初期投資が少なくてすみます!)

- スラグ打ち抜き型 インパクトプレス型が必用

さらに精度を上げる場合はシゴキ工程を加える。(シゴキ型)

深絞りの場合形状により、5型~15型必用になる。 - 生産速度が高く大量生産に向いている(ローコスト生産)

- (30~100/毎分):形状、大きさによる

- 部位により肉厚を変える事が出来る(底厚3mm 壁厚0.5mmなど)

- 深絞りのように短辺が厚くなることがなく、長辺短辺同じ肉厚も可能

- 残留応力が少なく強度がある。(溶接時の熱変形や振動による亀裂発生が少ない)

- 深絞り製ケースではケース上部ほど変形量が多いため強度が弱い

インパクトの場合圧縮変形による加工のためほぼ均一な加工硬化になる。

鍛造と同様に金属組織が細かくなりケース全体的に強度がある。 - 材料ロスが少ない

- インパクトプレスの場合、スラグ打ち抜き時にロスがでるが圧延メーカーでスラグ生産しているため

そのまま熔解し再利用できるのでロスが少ない。インパクト後のトリミングくずがロスとなる。

深絞りの場合はロール板より円形に打ち抜き絞っていくので切りくず(スケルトン)のロスが大きい。

スケルトンとトリミングで30~40%ほどロスとなる。 - 深い形状が作りやすい

- プレスのストロークの半分以上の深い容器形状が作れる。

当社にある300mmストロークで角形170mm(切り代含む)まで成型可能。

深絞りはプレスストロークの1/3程度しか絞れない(同プレスストロークの場合100mmまで)

インパクトプレスの短所、短所

短所

- 加工材質に制限がある。(アルミ、銅、軟鋼など柔らかくて伸びやすい材質)

- 純アルミに近い柔らかい材質(A1050、A1070、3003等)

形状によりA5052、A6061も可能。

ステンレスや炭素鋼材は加工出来ない

(熱間鍛造など特殊な加工方法により可能の場合がある。) - 肉厚寸法精度が出しにくい

- このため今までは文具用マーカー軸、スプレー容器等、比較的精度要求が低い製品にしか使用されなかった。

肉厚を薄くすると精度が出にくい傾向がある。

円筒形は比較的簡単に精度が出るが、長方体の長辺と短辺の比が大きいものほど難しい。

円筒形の場合は外形寸法は±5/100は問題なく精度が出ます。

さらにシゴキ工程を加えると±3/100以下も可能です。

角型缶の場合インパクトプレスのみでは±1/10以内まで。

さらに仕上げプレス工程を加えることで±5/100程度まで可能。

(日本工業大学 古閑研究室の協力で研究を進めている。本年4月特許出願)

→当社では金型形状や潤滑油の工夫でいままで出来なかった精度を実現。

インパクトプレスの工程

- スラグ製作(調質→圧延→プレス抜き→焼鈍)

- 油付け(タンブリング)

- インパクトプレス( 深絞りはこの工程が10数工程ほど)

- 2次加工(シゴキ、段付け等)、特許申請済み

- トリミング

- 洗浄

- 検査梱包出荷

インパクトプレスと深絞りの比較

| インパクトプレス加工 | 深絞り加工 | |

|---|---|---|

| 金型 | 4型(インパクト型、スラグ抜き型、シゴキ型、トリミング型) | 10型~(角形で縦横比が大きいと増える) |

| 肉厚 | 底厚や壁厚を任意に設定可能 長辺、短辺を同じ厚さに設定できる。 |

肉厚は母材により決定 仕上がり肉厚の設定が難しい 長辺より短辺が厚くなる。 |

| 工程数 | インパクトプレス、シゴキプレス、トリミング | 絞り限界比による工程数が必要 |

| 生産速度 | 30~100/min | 10~5/min(深い物ほど遅い) |

| 加工精度 | 一般的に壁面肉厚精度が出にくい パンチ先端形状の最適化と仕上げプレスに よる修正で深絞りに近い精度が可能 |

肉厚精度が高い |

| 加工硬化 | ほぼ均一になる 金属組織が細かくなり硬度が高くなる 圧縮変形による加工硬化(鍛造同等強度) |

不均一な場合が多い 絞り段数の多い物ほどもろくなる 引っ張り変形と圧縮変形の混在 |

| 残留応力 | 圧縮変形による残留応力 材料異方性の影響が少ない |

形状により残留応力のバラツキが大きい 引っ張り変形と圧縮変形の混在により 特に絞り量の大きな開口部に応力集中 |

| 材料 | スラグ(アルミ塊) | 板材(ロール材) |

| 材料ロス | 10%程(トリミングロスのみ) | 30%~50%程(スケルトン、トリミングロス) |

| 加工材質 | A1050,A1070,A3003,A3005 | 幅広く使用可能 |

インパクトプレスケースによるメリット

- 電池容量の拡大(ケースハイトを稼げる)

- 電池安全性の向上(ケースの高強度化)

同じ材質で 深絞りと比較した場合、挫屈強度、耐圧強度が高い - ハイサイクル生産によるコスト削減

- 金型数の削減によるイニシャルコストの削減

試作コストが下がる為、試験しやすく電池開発の可能性が広がる - 材料歩留まりの改善によるコストの削減及び環境負荷の低減

三習工業のインパクトプレス製品のメリット

- インパクトプレスの精度を上げ、さらにシゴキ工程を加えることで電池ケースに要求される精度をほぼ達成しています。

- 生産設備の自社設計、組立により、細かな仕様に対応可能

また今後の量産にむけたラインの高速化や不良改善も自社で行う事ができる。 - プレス加工油に亜鉛を含まないため 電池内容液に悪影響が出ない

- 独自の高精度インパクトプレス技術のノウハウにより高強度のアルミケースを供給

- 深絞りと同等な金型寿命を実現する複合コーティング技術の開発を行っている

- インパクト金型は摩耗が早いとされるが、シゴキ工程を加えることで使用限界を長くすることが可能となる。

三習工業の取り組み

- 深絞りと同等の寸法精度の開発

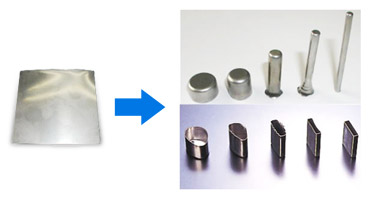

- インパクトプレスでは40年以上のノウハウを有し、500種以上の形状をインパクトで生み出してきた。

世界でも類を見ない直径5mm長さ50mmの缶や直径の15倍のインパクトプレス技術を有している。

またリブ付き電池缶(特許申請済)などの特殊形状も可能となった。 - 低生産コスト(高速化、自動化)の追求

- プレス回転の高速化や金型の長寿命化の実現(金型コーティング試験の実施)

- 生産ラインの自社設計開発

- 金型、加工ライン、検査装置、洗浄装置 梱包装置等

社内にエンジニアリング事業部を持ち独自機械の開発を行っている。 - 材料メーカーとの共同開発(材質、形状)

- 圧延材料メーカーと技術協力関係を持ち、リチウムイオン電池に適した材料の研究、試作開発を行う

- 大学との技術協力(精度向上)

- コンピュータシミュレーションを行い金型形状の最適化を研究、アルミの伸び方向を金型形状でコントロールし出来る用になる。またさらなる精度向上のためインパクトプレス成形後のシゴキ加工を実用化研究を行っている(2012年6月プレス学会発表)(2013年5月プレス技術掲載)

特許申請済み(日本、韓国) - 環境負荷の低減

- 深絞りより材料ロスの少なさや金型個数の大幅な削減が可能となり環境負荷が小さい。

また当社ではインパクトプレスの潤滑剤として一般的に使用するステアリン酸亜鉛(金属石鹸)を使用しないため、洗浄時に亜鉛の流出が無く、また有機溶剤洗浄をしないため環境負荷の低減を実践している。 - 蓋溶接前工程の絞り加工に関する特許を取得(特許第5060642号)

- 缶と蓋との較差が大きくても絞り加工で間隙を0に近づけることで溶接性向上が可能)

- より高速生産の研究

- 今後需要が大きくなると予想されるため当社では1ラインあたりの生産量を60個/分を目標に生産ライン開発を行っている。

これは深絞りで大型缶を製造すると30個~40個/分が限界とされている生産数の1.5倍に相当する。

60個/分を実現することで20時間稼働、21日/月の場合150万個/ラインが可能となる。 - 蓋の落ち込みを防ぐ段差をきれいにつけることができる。

(シゴキ時に段差をきれいにつける方法を開発しました) - 潤滑材の研究(潤滑材メーカーとの共同研究を行っている)

- インパクトプレス用の潤滑剤は通常ステアリン酸亜鉛を使用するが、亜鉛が含まれているため環境負荷が大きく、炭化水素系洗浄、有機溶剤洗浄を必要とすることが多い。

当社では独自研究でステアリン酸亜鉛を使用せずアルカリ洗浄で十分に脱脂が可能となっている。

また仕上げプレス工程においても水溶性潤滑材を使用することで、同様にアルカリ洗浄での脱脂を可能としている。

深絞りはランニングコストの高い炭化水素系溶剤を使う事が主流だが、この点でもインパクトプレスのメリットである低コストを実現することを研究している。

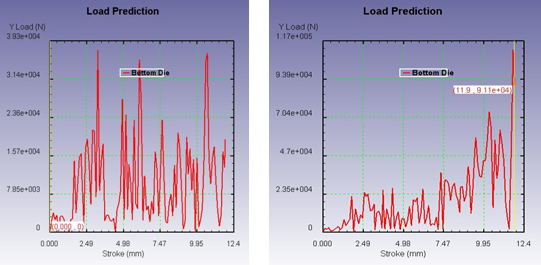

金型形状による肉厚精度の向上

図はパンチ先端形状を変化させるとY方向(パンチの振れ)の応力が変わることを示したグラフである。上グラフから先端形状の一部を変化させると応力の変動が小さくなることが分かる。すなわちパンチのふれが小さくなり肉厚が安定することが示されている。

パンチの先端形状(面取り角の角度と大きさ)だけでは微調整が効かない場合はパンチ先端に流れ制御用マークを付け調整を行う) で肉厚精度を向上させることが可能です。